レーザー加工技術

- 空冷LD励起固体グリーンレーザによる加工

|

|

| LD励起グリーン固体レーザーの高出力モデルは安定した性能を保つために水冷タイプが主流となっているが、今回はあえて空冷モデルを借りサンプル加工を行った。今回のレーザーは空冷モデルでありながら8W@40kHzのパワーがあり、加工用としては十分な高繰り返し周波数での出力とパルスエネルギーを備えている。 今回は材料にSiとPETを選び、加工した内容や条件について紹介するとともに製品の特徴について少し紹介したいと思います。 |

| グリーン固体レーザーにはLD励起固体レーザーとランプ励起固体レーザーが存在します。もともとはLD励起は励起効率が良いといへ、ランプ励起の強力なパワーにはかなわず加工用レーザーとしては非常に限られた領域でのみ使用されていましたが、最近ではLDそのものの出力も上がり、LD励起固体グリーンレーザーは驚くべき高出力モデルが登場し、生産タクトの要求に十分応える発振器が登場しています。今回は8Wで空冷モデルという扱いやすいモデルを利用しサンプル加工を行いました。 |

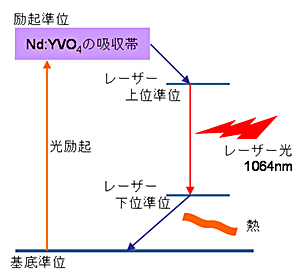

| はじめに メイマン博士が1960年に初めてレーザーの発振に成功して以来、固体レーザーは様々な形態へと進化しています。レーザー媒体が固体であるものを固体レーザーと呼んでいますが、今では媒質もYAG意外にYVO4やYLF、さらにドープ材も数種類が存在しそれぞれ特徴をもっています。波長も2倍波、3倍波、4倍波と短波長化が進み、今では5倍波も発表されています。 そんな種類に富んだLD励起固体レーザーですが、今回はYVO4の2倍波である波長532nmのグリーンレーザーを使った加工について紹介したいと思います。 |

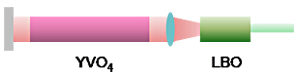

| YVO4レーザーの原理 YVO4レーザーのYVO4 は、“ワイ・ブイ・オー・フォー”と発音しますが、単にバナデートと略して言うこともあります。YVO4とはYAGの時と同じくレーザーロッドの成分を示しており、Y(イットリウム)、VO(バナデート)の結晶の略記です。もっともポピュラーなYVO4のドープ材としてはこれもYAGと同じくNd3+が使用されています。これをNd:YVO4と呼びます。NdはYVO4中においてある間隔をあけて存在させる必要があるためNdの比率は3%以下です。この動作媒質がドープされたYVO4ロッドをLD(ダイオードレーザー)で光励起し動作物質に反転分布をつくり、光を出します。ドープされた動作媒質が3+のイオン状態なのでイオン結合による原子は外部から電子を受けやすく、これが原子の励起に繋がっています。励起されたエネルギが下位レベルへ落ちるときNd:YVO4ではλ = 1064nmの光を放出します。 Nd:YVO4レーザーも4準位レーザーです。まず、吸収帯にあがったものが非放射でレーザー上位準位に遷移します。そこから光を放出しレーザー下位準位に落ちて基底準位に戻ります。 グリーン光を作り出すにはLBO等の非線形結晶にレーザー光を通し高調波に変換します。光励起の効率などYAGと違うところはありますが基本的なメカニズムは同じです。 波長変換 グリーン光を作り出すにはこのYVO4レーザー基本波を非線形結晶を高調波に変換します。一般的なYVO4レーザーグリーンへの変換は右の[図2]のようにLBO結晶を1個使用し1064nmから532nmへ変換します。できるだけ効率を上げるためにYAGから出た光をレンズを使い集光しLBOに導きますが、それでも出力的には基本波の1/2以下に落ちてしまいます。しかし光エネルギーは高くなるので加工には十分なエネルギーとなります。 |

[図1]YVO4レーザーの原理  [図2]グリーンへの波長変換 |

[図3]レーザー加工システム全体 |

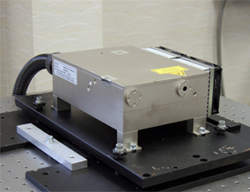

今回使用したレーザー加工システムは全体の構成は[図3]のように非常にシンプルな構成で、[図4]が今回使用した空冷タイプのLD励起YVO4レーザーのヘッド部です。空冷なのでレーザーヘッドとコントローラー(図3の青色の機器)のみの構成となっており、写真[図4]のヘッド部のサイズは、228.6mm

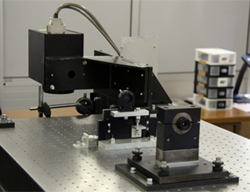

x 190.5mm x 94 mm とコンパクトで重量もわずか 2.7 kgと軽量。コントローラーは19インチラックマウントタイプで、6.8

kgと装置にも組み込みやすそうだ。 加工部にはXYステージは使用せずに光学系には途中に[図5]のように直線上に3倍のエクスパンダとアパーチャーを配置した後、スキャンラボ社のガルバノスキャナー[図6]を使用して加工を行いました。 このようにレーザー加工の実験では装置をシンプルにして行うことで、システム自体の問題を極力減らすことが結果として近道となります。まずはこのようにシンプルなシステムを使い、条件を詰めていき、次のステップとしてさらに条件を詰める際に必要な機器を追加して行く方が、何が変わったかが突き詰めやすくなります。 |

[図4]空冷LD励起YVO4レーザー |

[図5]途中の光学系 |

[ [図6]ガルバノスキャナー |

| LD励起固体グリーンレーザーによる加工 では、LD励起固体グリーンレーザー (532nm)による加工についてPETとSiについて紹介したいと思います。どちらの材料も様々なマーケットで利用されている材料であり、一般的な材料でもあります。今回はこれらの材料を用いて、穴あけ加工やマーキング加工、溝加工を行い、“加工条件の違いによる加工結果の違い”について紹介します。 |

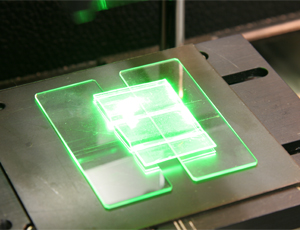

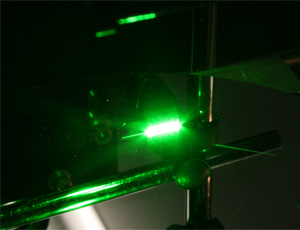

| PETへの加工 では、まずPETへのグリーンレーザー加工について紹介します。 [図7]はPET材への穴あけ加工の様子の写真です。グリーンレーザー光は可視光なので加工中はグリーンの光を確認することが出来ます。グリーンは人の目の視感度の高い色なので微細加工にもかかわらず、強烈な光を放っているように見えます。 今回は精度を求める加工ではないので、ワークはガラスの上にまたぐように配置し、固定は行わなかった。 |

[図7]PETへの加工の様子 |

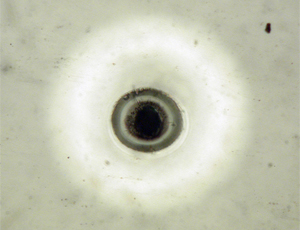

| 穴あけ加工はパーカッション加工(同じ場所に連続してレーザー光を照射することにより加工を行う方法)で以下の条件で行った。PETへのレーザー加工はUVレーザーを使用することが多いが、微細という意味ではグリーンレーザーでも十分な加工が行えた。実験は限られた短い時間なので条件を詰め切ったわけでなく、数パターンを試しただけだが、その中で板厚200μmのPETに外径φ20μmの穴を開けることが出来た。 右の[図8]は加工後の倍率500倍の顕微鏡写真です。 繰り返し周波数:100kHz デューティー:40% 加工点での出力:2.5W |

[図8]PETへの穴あけ加工(穴径20μm) |

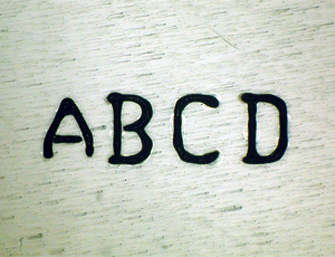

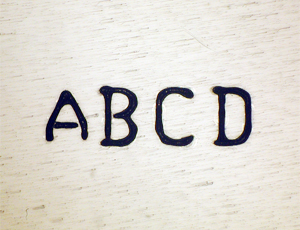

| マーキング加工は色々なマーケットで使用されているレーザー加工の中でも大変ポピュラーな加工の一つです。単純にマーキングするだけなのですが、文字をはっきり見えるように条件だしする事が必要です。特に今回のように透明な材料に対していかにはっきり見える加工を行えるかで、良否の判定が行われます。 今回は微細なマーキングを目指し、文字高さ500μmのマーキングを行いました。右の[図9]は加工後の顕微鏡写真です。スケール感が分からないので文字の小ささが伝わりにくいですが、非常に小さなマーキングでありながら、はきりとした文字をマーキングすることが出来ました。短時間であったため、完璧な文字にすることが出来ませんでしたが、これについてはスキャナーの設定追い込んでいけば解決できます。 見えるか見えないかのマーキングは見た目を損なわないので、様々なマーケットで利用できる可能性を持っています。 |

[図9]PETへのマーキング加工(線幅50μm) |

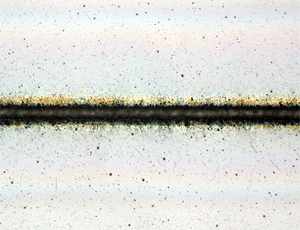

| Siウエハへの加工 次にSiウエハへのグリーンレーザー加工について紹介します。 [図10]はSiウエハへの溝加工の様子の写真です。加工中はPETへの加工時と同様にグリーンの強烈な光を放っているように見えます。特に今回はSiウエハのポリッシュ面への加工なので、想像以上の反射を感じました。 PETの時同様、今回は精度を求める加工ではないので、ワークは金属ベースの上に配置し、固定は行わなかった。 グリーンレーザーの光エネルギーは eV=1238.9/λ の式より、eV=2.33 なので Siのバンドギャップ1.1eVの2倍以上のエネルギーを持っており、Siへの加工を行うには十分な光エネルギーです。 |

[図10]ウエハへの溝加工の様子 |

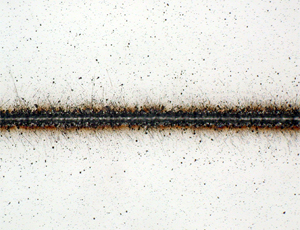

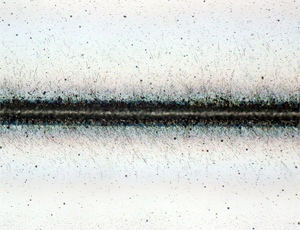

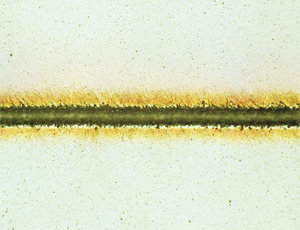

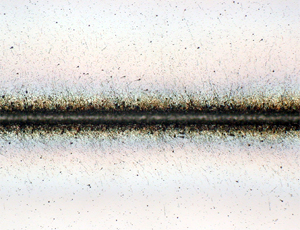

| Si加工ではまず最初に繰り返し周波数による加工結果の違いを比較しました。オーバーラップ率を50%とするためにレーザーの繰り返し周波数とスキャンスピードの条件は以下の通りで行いました。なお、今回はこのレーザーの特徴が生かせる50kHzを基本として条件を振ることにしました。 [図11] 繰り返し周波数:100kHz デューティー:50% 加工点での出力:3.2W パルスエネルギー:0.032mJ パルス幅:32nsec スキャンスピード:1000mm/sec [図12] 繰り返し周波数: 50kHz デューティー:50% 加工点での出力:3.8W パルスエネルギー:0.076mJ パルス幅:17nsec スキャンスピード:500mm/sec [図13] 繰り返し周波数: 20kHz デューティー:50% 加工点での出力:3.5W パルスエネルギー:0.175mJ パルス幅:10nsec スキャンスピード:200mm/sec デューティーを調整してパルスエネルギーを同じにすると単純に加工速度の違いによる比較が行えますが、今回はパルスエネルギーの違いによる加工結果の違いを観察することにしました。 それぞれの加工結果の顕微鏡写真を見るとそれぞれ違いがあることが見てとれます。ただ、どれも閾値を大きく超えた必要以上のエネルギーのためエッジには黒いデブリが発生しているのでわかりにくいですが、パルスエネルギーの大きい方が加工幅が広く深く加工されています。これは素直な結果といえると思います。 |

[図11] 繰り返し周波数100kHz  [図12]繰り返し周波数50kHz  [図13]繰り返し周波数20kHz |

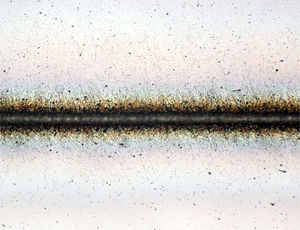

| 次はデューティーを変化させて加工を行いました。パルスエネルギー的には先ほどの20kHzの時に近いですが、パルス幅の影響か加工結果は違う結果となり、80%の時も95%の時もどちらも先ほどの50kHzの結果に近いものとなりました。写真ではわかりにくいですが、底面の加工幅がデューティーと共に広がっているようでした。 [図14] 繰り返し周波数:50kHz デューティー:80% 加工点での出力:6.0W パルスエネルギー:0.12mJ パルス幅:17nsec スキャンスピード:500mm/sec [図15] 繰り返し周波数: 50kHz デューティー:95% 加工点での出力:7.0W パルスエネルギー:0.14mJ パルス幅:17nsec スキャンスピード:500mm/sec |

[図14]繰り返し周波数50kHz デューティー80%  [図15]繰り返し周波数50kHz デューティー95% |

| 最後にスキャン速度を下げ加工を行いました。スキャン速度を上げるとオーバーラップ率が50%を切ってしまい点の連続になるため下げる方向のみを紹介します。実際には念のため速度を上げて加工を行いましたが、想像通りの加工結果となり、スポット径とオーバーラップ率が間違いないことが確認できています。スキャン速度を上げれば当然深い加工が行えます。今回は速度を5分の1まで下げましたが速度を下げるほど深くなりました。しかし、さらに下げるとどこかで深くならない値が出てくると思います。 [図16] 繰り返し周波数:50kHz デューティー:50% 加工点での出力:3.8W パルスエネルギー:0.076mJ パルス幅:17nsec スキャンスピード:500mm/sec [図17] 繰り返し周波数: 50kHz デューティー:50% 加工点での出力:3.8W パルスエネルギー:0.076mJ パルス幅:17nsec スキャンスピード:500mm/sec |

[図16]スキャン速度300mm/sec  [図17]スキャン速度100mm/sec |

| まとめ 今回はガルバノスキャナーを使用し加工速度も含めた条件設定の違いによる加工結果の違いを観察しました。限られた時間であったため細かに測定する時間がなかったが、実際には同じ加工を繰り返し行い細かく測定し条件を見極めていく必要があります。明らかなに結果が分かることも本当に計算通りになっているかを確認するため同じように実験と計測を行った方がよい。希に違う結果が現れたりするので時間があれば必ず裏を取ることも推奨します。 LD励起固体グリーンレーザーの出力が上がり、応用範囲が広がっています。LD励起固体UVレーザーの出力も上がってきましたが、非線形結晶で波長変換をするためLD励起固体グリーンレーザーの出力にはおよびません。光エネルギーでは劣るLD励起固体グリーンレーザーですが高出力で加工可能であれば、スループットの点でも有利になりますし、イニシャルコストも下がりコスト面では最近注目されています。微細加工を検討している場合はLD励起固体グリーンレーザーもテストしてみてはいかがでしょうか? |