第7回 UVレーザーによる金属薄膜への微細加工2

UVレーザーは薄膜除去や薄膜改質の加工に利用されることがありますが、今回はその薄膜加工についての第2回目です。

■UVレーザーによる薄膜加工第2弾

さて今回はUVレーザーによる薄膜加工第2弾としてレーザーアニールをご紹介します。レーザーアニールとはレーザーを使って表面改質を行う技術です。今回はその中でも皆様に身近な低温ポリシリコンTFTで使われている技術を紹介します。皆様は会社や家でパソコンをお使いですね。その表示装置として今ではTFT液晶が当たり前になりました。それにはこのレーザーアニール技術が大きく関係しています。液晶は解像度を上げようとすると素子の応答性をあげる必要があります。そのためには基板に成膜されたアモルファスシリコンを多結晶であるポリシリコンにする必要があります。しかしそのためには高温のプロセスを通すためにガラス基板に高価な石英を使う必要がありました。6インチのウエハーサイズ程度であれば半導体のラインに流せることができたのでビデオカメラのビューファインダーや小型の表示装置は当初この方法を利用していました。しかしノートPCやディスクトップパソコンのモニターとして使うためには石英ガラスは高価すぎてコスト的にも「使用できない」、どうしても新しいプロセスを開発する必要がありました。

さて今回はUVレーザーによる薄膜加工第2弾としてレーザーアニールをご紹介します。レーザーアニールとはレーザーを使って表面改質を行う技術です。今回はその中でも皆様に身近な低温ポリシリコンTFTで使われている技術を紹介します。皆様は会社や家でパソコンをお使いですね。その表示装置として今ではTFT液晶が当たり前になりました。それにはこのレーザーアニール技術が大きく関係しています。液晶は解像度を上げようとすると素子の応答性をあげる必要があります。そのためには基板に成膜されたアモルファスシリコンを多結晶であるポリシリコンにする必要があります。しかしそのためには高温のプロセスを通すためにガラス基板に高価な石英を使う必要がありました。6インチのウエハーサイズ程度であれば半導体のラインに流せることができたのでビデオカメラのビューファインダーや小型の表示装置は当初この方法を利用していました。しかしノートPCやディスクトップパソコンのモニターとして使うためには石英ガラスは高価すぎてコスト的にも「使用できない」、どうしても新しいプロセスを開発する必要がありました。

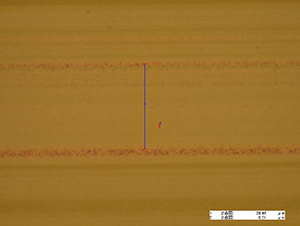

p-シリコンの加工例

そこで開発されたのがレーザーアニールです。内容を簡単に説明すると、ガラス基板表面に成膜されたアモルファスシリコンにレーザーを照射することにより瞬間的な熱を発生させポリシリコンに改質するといった内容になります。言葉で説明すると簡単に感じてしまいますがこのプロセスは非常に難しいものです。レーザーを“どれぐらい”の強度で“どのよう”に当てるかでシリコンが結晶になるかが決まりますし、パワーが高すぎると膜がアブレーションされて飛んでしまいます。この難しい技術をものにすることによって膜表面だけに瞬時に熱を加えれば安価なガラス基板を利用でき、かつ大きな基板サイズにも対応できるのです。具体的に難しさをあげるときりがないのでどのようなレーザーが用いられているかをご紹介します。

大型エキシマレーザー

現在、このマーケットで利用されているレーザーの90%以上がエキシマレーザーでほとんどがXeClの308nmを利用しています。大面積化に対応するため、また高スループットのために300Wという大型のエキシマレーザーも利用されています。工場の中にその大型のレーザーがずらっと並んで24時間稼動している様は壮大です。ではなぜ308nmのエキシマレーザーが採用されたかという点ですが、この低温ポリシリコンプロセスが開発されたとき248nmや193nmのエキシマレーザーに比べ308nmのエキシマレーザーは出力の点で有利だったからです。出来るだけ長いラインビームを作ることによりスループットを上げられるという点もあり、308nmのエキシマレーザーが採用されました。半導体業界では一度採用されるとよほどの問題がない限りプロセスを変えることがないため現在でも308nmのエキシマレーザーが活躍しています。しかしそのコストがあまりにも高すぎるため新しい技術が対等してきました。この技術については文字数が無くなってきたので次回に紹介したいと思います。