第5回 UVレーザーによる金属微細加工

UVレーザーを金属微細加工に利用する有効性は本当に有るのでしょうか?今回はUVレーザーによる金属加工ついて注目したいと思います。

UVレーザー加工の複雑さは前回でご紹介しました。今回からは材料別にUVレーザー加工を考えたいと思います。

UVレーザー加工の複雑さは前回でご紹介しました。今回からは材料別にUVレーザー加工を考えたいと思います。

■金属に対するUVレーザー加工

今回は金属に対するUVレーザー加工です。UVレーザーにとって金属は苦手と言うか効率の悪い加工になってします。もちろん薄膜であればUVレーザーにとってかなり有利となる加工ですが、厚みのある(t=1mm以上)金属の加工は苦戦します。UVレーザーでも波長の長い部類である固体レーザーでは特に不利です。これらの加工はフォトンエネルギーで金属結合を断ち切るケミカルレーザーアブレーションでなく、熱エネルギーで加工が進むサーマルレーザーアブレーションと言え、そのため加工部位は熱影響が大きく残りがちです(微細加工に対しての意味なので実際は1mm以下の話ですが)。

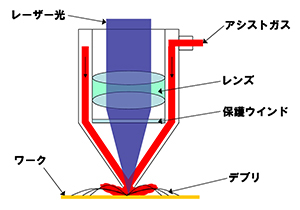

熱影響を極力抑えるためにアシストガスを使用します。アシストガスによりアブレーションされた排出物が酸化するのも抑えられ、それ自身が表面に再付着せずに吹き飛ばされるため熱源除去にもなります。またアシストガスによる冷却効果も多少有るようです。しかしこれでも完璧とは言えず真空中で加工するのが排出物に対しての熱影響除去には有効です。これは噴出したモノが大気に妨げられて直ぐに基板に戻らず、基板から

今回は金属に対するUVレーザー加工です。UVレーザーにとって金属は苦手と言うか効率の悪い加工になってします。もちろん薄膜であればUVレーザーにとってかなり有利となる加工ですが、厚みのある(t=1mm以上)金属の加工は苦戦します。UVレーザーでも波長の長い部類である固体レーザーでは特に不利です。これらの加工はフォトンエネルギーで金属結合を断ち切るケミカルレーザーアブレーションでなく、熱エネルギーで加工が進むサーマルレーザーアブレーションと言え、そのため加工部位は熱影響が大きく残りがちです(微細加工に対しての意味なので実際は1mm以下の話ですが)。

熱影響を極力抑えるためにアシストガスを使用します。アシストガスによりアブレーションされた排出物が酸化するのも抑えられ、それ自身が表面に再付着せずに吹き飛ばされるため熱源除去にもなります。またアシストガスによる冷却効果も多少有るようです。しかしこれでも完璧とは言えず真空中で加工するのが排出物に対しての熱影響除去には有効です。これは噴出したモノが大気に妨げられて直ぐに基板に戻らず、基板から

アシストガスによる効果

十分離れた位置から基板に戻るので熱を十分失った状態で戻るためです。ただし実際の産業での利用には真空中の加工は難しいので手法としてはアシストガスに頼るしかないのですが・・・。裏面から液体窒素を吹きかけながら加工するという究極の手段も有効かもしれません。このように熱影響を全く残さずに加工することは難しいので、逆にどこまで熱影響を妥協するかが量産へ使えるかどうかのポイントになります。

■不効率な加工?

不効率な加工とはいっても微細な加工が可能であり、数ミクロンの小さな溝や穴が簡単に加工できUVレーザーにとって有利な加工と言えます。

■不効率な加工?

不効率な加工とはいっても微細な加工が可能であり、数ミクロンの小さな溝や穴が簡単に加工できUVレーザーにとって有利な加工と言えます。

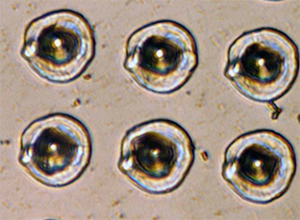

微細なディンプル加工

金属は多くのマーケットで利用されている材料であり、UVレーザーでの加工は工夫すれば2mm厚ぐらいSUSの加工も可能で、エンジン用ノズルの穴加工等にも使われています。またベアリングなどに微細なディンプルを加工することにより潤滑油効果を高めるためのディンプル加工に使われたりします。その他、銅に対して吸収効率が高いので銅板の穴あけに使用されています。使い方を考えればこれからも様々な金属加工に流用できそうです。アイデア次第で上手な利用法が可能ですから皆様もご一考を。産業に活かすという意味では付加価値が高くUVレーザーでないと出来ない加工に限ることをくれぐれも頭に置いて考える必要はありますが。UVレーザーは金属薄膜除去や多層構造への穴加工に関して有効な手段なのですが、これについてはまた別の機会に論じたいと思います。