レーザー加工技術

- レーザによる樹脂溶着加工

|

|

| 樹脂の溶着の工法として、レーザを使用した新しい加工方法が注目を集めております。接着剤を使った工法を始め、超音波工法、高周波工法や圧着など工法の多い樹脂溶着マーケットにおいて、レーザの強みを生かした部分でレーザ用着は使用されています。今回はこのレーザ樹脂溶着加工について紹介したいと思います。 |

| レーザー樹脂溶着は従来行われている接着剤・熱板溶着・高周波溶着・振動溶着・超音波溶着などの加工と比べて多くのメリットがあり、近年様々なアプリケーションの加工現場でよく使われるようになりました。今回はレーザ樹脂溶着でどのような加工が行え、他の工法に比べ、どのようなメリットがあるのかを紹介したいと思います。 |

| はじめに まずはじめに今回使用した装置に搭載されている高出力半導体レーザはCO2レーザのようにガス交換用のガス配管設備が不要でYAGレーザのように励起用ランプや励起媒体も不要でとてもシンプルな構造のため発振器そのものはメンテナンスフリーで使用が出来ます。また、構造が簡単で装置をコンパクトにすることが出来ます。 |

| 他の工法との比較 では他の樹脂溶着方法に比べてレーザ樹脂溶着がどのようなメリットがあるかを紹介します。 接着剤による接合 溶着とは異なりますが樹脂同士の接合と言えば接着剤を使用する方法がもっとも簡単です。接合面に接着剤を塗るだけで接合できるので少量の加工でも対応可能です。しかし、接着剤は経時変下を起こすため長期保存が出来ない、塗布量や接着時の圧力、状況により接着強度が変化したり、乾燥時間が必要であったりと意外と不便なことが多かったりします。その他リサイクルに適さなかったり、接着乾燥後も揮発性有機物質(VOC)が発生し、さらに焼却すると有毒ガスが発生するなどの問題が起こる可能性もあるなどの難点もあります。 超音波・高周波 超音波・高周波はどちらも接合面で熱を発生させて圧力をかけ溶着させる方法です。摩擦熱により熱を発生させるため熱源が不要で溶媒などを使用することもなく熱溶着を行うため材料のリサイクルに適しており、大量生産の際はコストを抑えられますが、反面、専用の高価な治具が必要で小数の生産には不向きです。また装置も大型になってしまい、冷却スペースが必要になります。 熱圧着 接合面に熱源(加熱した金属板やセラミックヒーターなど)を直接接触させ樹脂の表面付近を溶融させます。溶融した面同士を接合させ、接合面が冷却固化するまで圧力で押しつけ接合させる工法です。熱源が必要になり装置は大型になりますが、立体構造や複雑な形状でも熱源となる治具を製作すれば比較的簡単に接合できます。また熱溶着を行うため材料のリサイクルに適しており、大量生産の際はコストを抑えられますが、反面、専用の高価な治具が必要で小数の生産には不向きです。 |

レーザ |

接着剤 |

超音波・高周波・熱圧着 |

|

| 治具や備品 |

専用の治具や備品は不要 |

専用の治具や備品は不要 |

製品専用の治具が必要 |

| 管理・メンテナンス |

日常の管理・メンテ不要 |

接着剤の管理 |

熱源や圧力装置の管理 |

| 特徴 |

微小エリアを選択的に溶着 可能で熱ダメージも少ない |

装置価格が安い |

大量生産に向く |

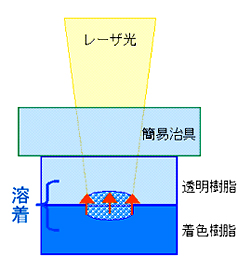

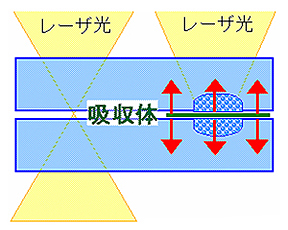

| レーザ溶着の原理 ではレーザ溶着の原理についてご説明します。レーザ用着とは簡単に説明すると熱可塑性樹脂(熱可塑性樹脂とは、熱によって軟化して成形加工しやすくなり、 冷却すると硬化する性質をもつ合成樹脂のことをいいます。)に対して、レーザ光を透過させる透過側とレーザ光を吸収し熱を発生する吸収側の樹脂を合わせた界面へ、レーザ光を照射により溶着する加工方法です。樹脂は様々な色材を含めることが多く、「半導体レーザの波長を吸収して熱に換える効率の良い色材を含有した樹脂」を吸収側とし、「透明樹脂や色材の含有量が少ない樹脂あるいはレーザ光をほとんど透過する染料系の色材を含有する樹脂」が透過側となります。 レーザ光は、透過側表面を溶かすことなく、吸収側に到達して樹脂の融点まで温度を上げ透過樹脂への熱伝導により溶着を可能にします。[図1]に概念図を示します。 |

[図1]原理概念図 |

簡易治具にてワーク同士を加圧し、ワークの界面同士を接触させた状態でレーザ光を照射することにより、レーザ光は透明樹脂を通過し着色樹脂の表面に到達、レーザ光を吸収し熱が伝播し、溶融しあい溶着が完了します。 *光を透過するのであれば、透明な樹脂でなくても溶着は可能です。 * エンプラ用溶着色材(LAW、LTW オリエント化学工業殿製)を使用することにより、―樹脂溶着用黒色透過性色材と吸収性色材主にエンジニアリングプラスチックに適合した着色樹脂(黒色)同士の溶着を可能にします。 カーボンなどを使用した場合、異常な発熱反応が起こりますが、この色材を使用することで熱量のコントロールが容易になります。 [図2]、[図3]に実際の加工例(平板の接合)を示します。 |

[図2]透明樹脂+着色樹脂 |

[図3]着色樹脂(透過性色材使用)+着色樹脂 |

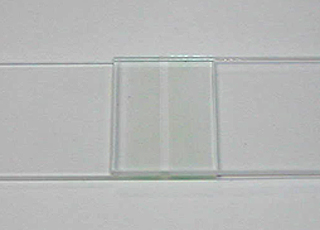

| 透過樹脂同士を溶着する場合、レーザ光を熱に置き換える媒体が必要になります。概念図を[図4]に示します。レーザの波長に合った赤外線吸収材を適用することにより効率の良い加工を行えます。 この吸収体をレーザ光の吸収体として片側の樹脂に混ぜて成型するか溶剤で溶いて塗布することにより、透明に近い状態で溶着を可能にします。[図5]に加工例を示します。 |

[図4]吸収体を利用したレーザ溶着の概念図 |

[図5]吸収体を利用したレーザ溶着例 |

[図6]溶着前のサンプル(組み立て前) |

[図7]溶着前のサンプル(組み立て後) |

[図8]溶着終了後のサンプル |

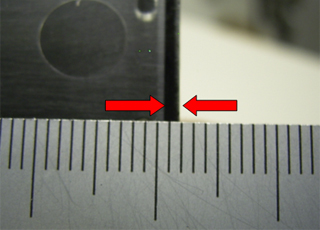

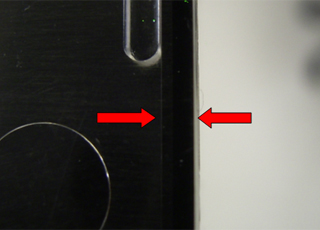

左の写真は溶着終了後のサンプルです。[図8]蓋側が透明材料のため、よく観察するとレーザ光が走査した(=溶着できた)跡が確認できます。[図9]の拡大写真を見ても均一な溶着が行われており、熱のかかりすぎによる気泡や溶着のムラが全くないことが確認できます。溶着幅は約1.5mmほどとなっています。 |

[図9]溶着部拡大写真 |

[図10]溶着部の幅 |

| まとめ 以上のようにレーザ用着加工は様々なメリットを持った加工となっております。もう一度まとめとして以下に示します。 ・非接触の熱加工のため内装品に物理的影響を与えない ・機械的ダメージがない ・微小エリアを選択的に溶着可能 ・熱的ダメージが少ない ・高価な金型が不用 ・低ランニングコスト ・装置がコンパクト 環境面から部材のリサイクルが進められている中、従来の接着剤を使用しない工法化が進められています。レーザ用着荷比べ、超音波溶着や高周波用溶着にもメリットがありますが、少量多品種、商品サイクルの短さ、美観の点からレーザ用着法はマーケットにマッチした方法と言えるのではないでしょうか。 |