レーザー加工技術

- レーザ直接融着による「ハンダフリー接続」

|

|

|

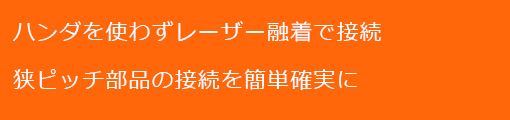

現在、各分野で電線とコネクタなど、金属接続にはハンダが多く使われているが、環境問題から鉛フリー化への対応が迫られている。また、フラックス残渣や繰返し熱サイクルによる信頼性低下、ハンダブリッジやウィスカー発生による歩留まり低下などの問題もある。 これら、ハンダを使った場合の様々な問題を解決する方法、装置として「レーザ直接融着装置」を紹介します。 |

| 現在、電子デバイス、コネクター等の電子部品と電線(ワイヤー等)はハンダを使用して接続されているが電子部品の小型化に伴いハンダによる接続加工の限界が近づいている。そこでハンダを使用せずに接続する直接融着法が登場した。ハンダを使用せずに電子部品と金属電線を直接接続するのでハンダによる様々な問題を解決できるばかりでなく、エナメル線の接続や、耐熱性の問題からリフロー工程を通せない部品の接続などにも有効となる新工法である。 |

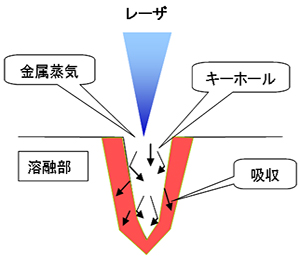

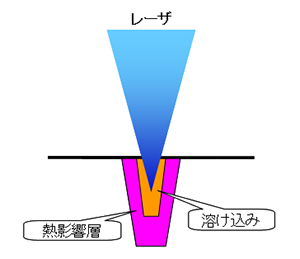

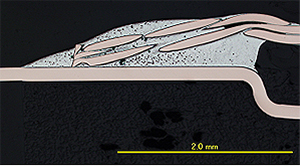

| はじめに まず、はじめにレーザ直接融着を理解していただくためにその仕組みについて説明する。 金属にレーザ照射を行うとレーザを照射した部分に溶融が起こり密度の高い中心部では蒸発が起こる。この蒸発により[図1]のような“キーホール”と呼ばれる現象が発生し、蒸気圧と表面張力による収縮の釣合いでキーホールが維持される。レーザはキーホール内で吸収と反射を繰り返すため、より深い部分まで溶融と蒸発が生じる。その後レーザが移動し蒸気圧が下がると表面張力によりキーホールは閉じる。 レーザはエネルギー密度が高く、瞬時に材料を溶かすことができるため縦方向に深く溶け込む加工が可能で、かつ周囲への熱影響が少なく強固な溶接が可能となる。また時間やパルス数により溶け込み量を容易に調整することが可能でワークによる溶け込み量調整をコントロールできる。 |

[図1] レーザ照射によるキーホールの発生 |

[図2] 溶け込み部分と熱影響部分 |

| レーザ直接融着の優位性 では、その特長の詳細をレーザ直接融着と現在主流のハンダ付けと比較しながらそれぞれ詳しく述べる。 |

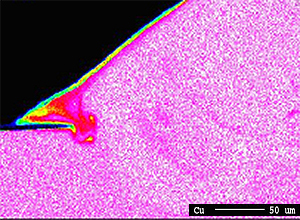

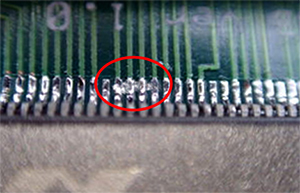

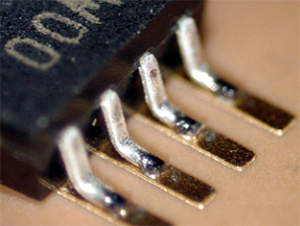

| 1. 低ランニングコスト レーザ直接融着は生産コストを約1/4(コネクタ・ケーブル接続、手ハンダ工程との比較)にすることが可能でハンダ付けでネックであった作業者の熟練を必要としないため装置導入後早期に量産を開始できる。 また高速プロセス(約0.01秒の融着時間+自動位置送り)の為、少人数での量産が可能で人件費を最小限にすることができる。 もちろんハンダを使用しないので消費材がなく、この点においてもランニングコストを抑えることができる。 2. 高歩留まり レーザが照射されるスポット径が小さいため融着スポット径も小さく、隣接する部品や電極とのブリッジがなくブリッジによるショートが発生しない。また、ハンダを使わず、メッキも不要であることからウイスカーの発生による不良品がない。そのため歩留まりが向上する。 [図3]はハンダによる基盤への電子部品接合だが、ハンダが隣へ流れてしまいショートしている。ハンダ付けによる狭ピッチの接続は作業者が熟練しなくては作業できない難しい工程のため量産化する際には多くの熟練した作業者が必要になる。それでも写真のように不良品を出してしまう。また作業者により仕上がりも違うため仕上がりのきれいさにも差が出てしまう。 対するレーザ直接融着はハンダを使わないのでハンダが流れショートするような不良は発生しない。[図4]はレーザ直接融着による基盤への電子部品接合だが正確に溶融が行われ接合されている様子が分かる。 実際は基盤への電子部品実装の際はリフロー炉で行われることが多いためブリッジは起こりにくいがコネクター等の接続作業はリフロー炉では行えないため、このような電子部品の微少化に伴う狭ピッチ接続はレーザ直接融着技術が活かせる。 |

[図3] ハンダが流れブリッジしている様子 |

[図4] FPC上の電極(幅0.2mm)へのレーザ直接融着 |

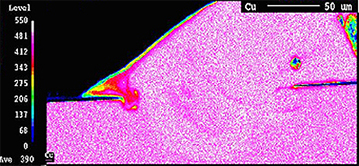

| 3. 高信頼性 信頼性についてもレーザー直接融着はハンダ付けより優れる。特に耐環境特性(高温・熱サイクル)においてはハンダ付けを大きく上回る信頼性を持つ。それは物理的な接続が異なるからである。ハンダ付けはあくまでも金属と金属をハンダにより接合しているだけであっていわば高温接着のようなモノだ。対するレーザー直接融着は名前が示すとおり金属と金属を融かしあい接合している。いわば溶接の一種に当たる。金属同士が溶け合い接合しているわけであるから環境特性に対するアドバンテージは非常に大きい。高温環境下で使用される自動車電子部品などへはレーザ直接融着の方が圧倒的に有利になる。 では実際に接合部がどのように違うかを見ていただく。下の写真[図5]は電線とコネクタの接続箇所について、レーザ融着箇所の状態を示す銅の濃度分布分析結果を示す。また、写真[図6]はハンダ付け箇所の断面写真を示す。ハンダ付けでは銅とハンダが溶け合うことはないので完全に分離している様子が分かるが、レーザ融着では、電線とコネクタが境界なく溶け合って一体化しており、接合部が熱サイクルによる影響を受け難いことが分かる。 |

[図5] レーザ融着箇所断面 銅の濃度分布分析 |

[図6] ハンダ付け箇所断面写真 |

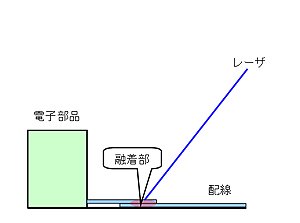

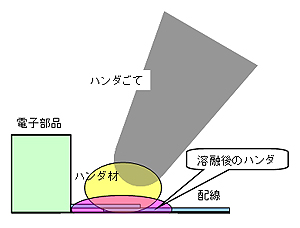

| 4. 低熱ダメージプロセス レーザ直接融着では加工スポットが小さく、局所(30-300μm径)で短時間(約0.01秒)加熱なので周囲への熱伝導も少ない。 また熱に弱く、リフロー工程では問題となる部品(カメラユニットなど)も、問題なく融着が可能となる。 [図7]、[図8]はそれぞれ加工による熱影響部をイメージ化した図だが、レーザ直接融着は周囲への熱伝達要素が少ないため熱影響は加工部位直近にしか生じない。対するハンダ付けはハンダごてからの放射熱やハンダが溶けた際の直接熱影響の範囲が広いため場合によっては電子部品への影響も出る可能性がある。電子部品が熱影響により不良となったかどうかは目視では分からないためこのような熱影響は出来るだけ回避した方がよい。その意味でもレーザ直接融着はハンダ付けより大きく優れている。 |

[図7] レーザ直接融着の熱影響部イメージ |

[図8] ハンダ付けの熱影響部イメージ |

| 4. 無公害 RoHS指令をクリア。 レーザ直接融着はハンダを使用しないことから、鉛フリー問題を解決し、フラックスやメッキも不要で、有害物質を使用することもなく環境にも優しい。 また、エナメル線の被覆が付いたままレーザ照射し、剥離と融着を同時に行うことができ、エナメル線の剥離工程が不要となることから、工程短縮と同時に剥離液も不要となる。剥離液は有機溶剤であることが多く使用しないことが望まれているのでレーザ直接融着はこの点においても環境に優しい。 |

| まとめ

以上の特長をもつレーザ直接融着は、接続強度や電気信号の伝送特性においても、ハンダ付けの場合と同等以上の結果が得られておりハンダ付けに劣る項目が無く、総合的にレーザ直接融着はハンダ付けより多くのアドバンテージを持っている。 |

| 謝辞 この仕事はフェトン社のサポートで行われました。 この回で紹介した論文はこちらからダウンロードできます。 LaserDirectWelding.pdf |